7 Zrównoważone struktury „formoaktywne”. Metodologia badań projektowych w dwóch skalach

„Zrównoważone struktury »formoaktywne«” odnoszą się do łączenia poszukiwania formy z dobieraniem materiałów o odpowiednich własnościach w celu opracowania lekkich i niskoemisyjnych metod budowlanych.

Według prognoz ONZ cała obecna zabudowa miejska będzie musiała się podwoić do 2050 roku, co oznacza, że istnieje zapotrzebowanie na wydajne i szybkie metody budowlane1. Odpowiedzią na to wyzwanie jest poszukiwanie nowych sposobów tworzenia konstrukcji, które będą lekkie i szybkie w wykonaniu. Wytwarzanie płaskich elementów budynków, które mogą być złożone na miejscu budowy, ma kilka zalet. Redukcja liczby lub eliminacja szalunków i rusztowań oraz uniknięcie wykorzystania złożonych trójwymiarowych elementów pozwalają oszczędzać energię i zwiększają oszczędność materiałów. Proponowane tutaj metody projektowe koncentrują się na powiązaniu pomiędzy geometrią a obróbką materiałów, tak aby cykle produkcji uległy skróceniu, a materiały wykorzystywano bardziej wydajnie.

Termin „zrównoważone struktury »formoaktywne«” odnosi się do łączenia poszukiwania formy z dobieraniem materiałów o odpowiednich własnościach w celu opracowania lekkich i niskoemisyjnych metody budowlanych. Strukturalne poszukiwanie formy można zdefiniować jako dążenie do takiego opracowania kształtu o statycznej równowadze. Wyniki badań geometrycznych weryfikowane są na pełnowymiarowych obiektach, które często prezentuje się publicznie, aby wprowadzać do świadomości społecznej zagadnienia ekologii. Idea polega na tworzeniu trójwymiarowej struktury z dwuwymiarowego materiału bez szalunków i rusztowań, co pozwala oszczędzać energię oraz skutkuje konstrukcyjną elegancją. Gdy określone zasady geometrii są powiązane z zaawansowanymi technikami produkcyjnymi, materiały konstrukcyjne w dwuwymiarowych arkuszach mogą być przetworzone w wysokowydajne trójwymiarowe systemy budowlane. Mniejszy odpad materiałowy powstały podczas produkcji w połączeniu z transportem lekkich, płasko pakowanych elementów oznacza niskoemisyjną alternatywę dla konwencjonalnych metod budowlanych ze względu na wykorzystanie energii. Fizyczne „tworzenie” jest integralną częścią proponowanej metody badawczej, a praca często jest wykonywana we współpracy z artystami i materiałoznawcami. W celu dopełnienia badań projektowych wybranego zagadnienia z zakresu geometrii oraz weryfikacji koncepcji realizowane są pełnowymiarowe pawilony, następnie oceniane przez środowisko architektów, co przyczynia się do rozwoju dyskursu branżowego.

Sama idea składania obiektów na płasko jest równie powszechna w projektowaniu jak w architekturze i warto przyjrzeć się fundamentalnemu związkowi między tymi dyscyplinami. Najbardziej ogólna definicja określa dizajn jako obmyślanie i wypracowywanie wytworów poprzez tworzenie estetycznych (wizualnie) obiektów, które oferują alternatywne rozwiązanie problemu, lub użytecznych produktów2. Oznacza to, że projektanci i architekci nie tylko rozwiązują problem, ale też oferują estetyczną alternatywę, która zachowuje lub ulepsza funkcję. Takie wizualne manifestacje mogą także komunikować idee. Dążeniem tej pracy jest komunikowanie idei ekologicznych w formie wizualnej. Dizajn odznacza się sprawczością w dyskursie publicznym, ponieważ angażuje ludzi wszędzie i nieustannie. Specyfika projektowania architektonicznego wyróżnia się tym, że obiekty zaczynamy odbierać jako przestrzeń. Produkcja materiałów dla takiej skali ma ogromy wpływ na globalne zużycie energii, a to uzasadniania badania projektowe.

Definiowanie metodologii

Zgłębianie idei projektowych na poziomie akademickim wymaga definicji badań projektowych i ich metodologii. Badania projektowe można określić jako poszukiwanie wiedzy na temat kształtu, struktury, przeznaczenia, wartości i znaczenia rzeczy wykonanych przez człowieka. Taka definicja daje możliwość wykorzystania metod naukowych do badania problemów projektowych3. Metodologia oparta jest na wykorzystaniu akademickich źródeł naukowych i inicjowaniu projektów badawczych, które mogą być rozwijane poprzez eksperyment i tworzenie. Praca odbywa się w następujących krokach: (1) określenie lub znalezienie metody poszukiwania formy, (2) tworzenie na potrzeby eksperymentu w pomniejszonej skali „analogowej” wersji projektu, która zachowuje się identycznie jak struktury pełnowymiarowe, (3) dokładne zbadanie problemu w małej skali, (4) tworzenie pełnowymiarowych prototypów w celu weryfikacji procesów poszukiwania formy i (5) opublikowanie lub prezentacja pracy szerszej publiczności. Opisane poniżej studia przypadków przebiegają według tej reguły i mają na celu zademonstrowanie, że zastosowana metodologia jest adekwatna do badań projektowych w architekturze.

Wybrane tematy dotyczące poszukiwania formy w tym artykule obejmują: (a) składanie wzdłuż krzywych, (b) powierzchnie wstęgowe do zginania aktywnych struktur i (c) powierzchnie pneumatyczne z transformacjami z 2D do 3D. We wszystkich przypadkach badania były przeprowadzone w małej skali, a kiedy poszukiwania przynosiły obiecujący rezultat, budowana była wersja pełnowymiarowa w celu weryfikacji zastosowanej zasady geometrycznej. Informacja zwrotna od zwiedzających lub przedstawicieli środowiska potwierdzała niektóre cechy projektu, jak również ujawniała zagadnienia wymagające dalszych badań.

Trzy kolejne przykłady stanowią studia przypadków objaśniające tę metody. Poniższe projekty były zgłębiane na seminariach i w pracowniach, część z nich była realizowana przez zatrudnionych studentów.

(a) Składanie wzdłuż krzywych

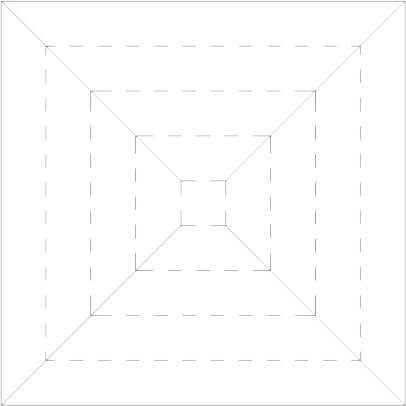

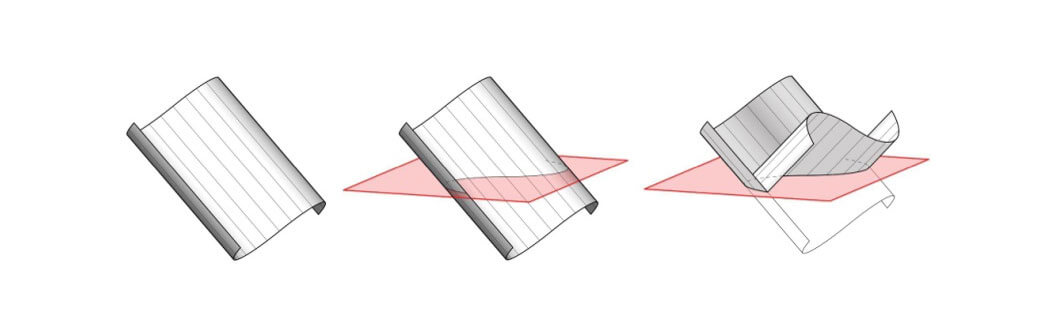

Pierwsze pytanie badawcze dotyczy stabilności i wytrzymałości, jakie można uzyskać poprzez składanie materiału wzdłuż krzywej, realizując na przykład zadaszenie pawilonu. Jaki rodzaj powłoki można zaprojektować i wykonać z pojedynczo złożonej powierzchni na zawiasie przy ograniczeniach składania wzdłuż krzywych? Ten konkretny temat w geometrii oparty jest na lustrzanych odbiciach jednej z trzech kanonicznych powierzchni rozwijalnych, to jest powierzchni: walcowych i stożkowych oraz płasczyzn stycznych. Konstrukcja geometryczna polega na przecięciu wybranej powierzchni płaszczyzną i wykorzystaniu lustrzanego odbicia w celu wyznaczenia krzywej zagięcia płaszczyzny (zob. poniżej).

Il. 1. Powierzchnia, przecięcie płaszczyzną odbicia, wyznaczenie krzywej zagięcia płaszczyzny

Geometria załamań zakrzywionych

Geometria pozwalająca na transformację z dwuwymiaru w trójwymiar bazuje na badaniach składania wzdłuż krzywych. Modelowanie zakrzywionych załamań za pomocą programów 3D jest trudne, ponieważ nie stworzono jeszcze ogólnego matematycznego opisu, jak zachowuje się takie załamanie4.

Projekt badawczy dotyczy konkretnego przypadku: odbić lustrzanych walca prostego. Proces cyfrowego zaginania jest weryfikowany w trójwymiarowym modelu, a lustrzane odbicie walca jest tworzone za pomocą programu CAD. Oznacza to, że projektant manipuluje zakrzywionymi powierzchniami w rzeczywistym modelu za pomocą komputera. Walec tworzony jest przez „wyciągnięcie” krzywej, a następnie kształt jest lustrzanie odbijany i tworzy krzywiznę zagięcia. Płaski wykrój zagięcia można wykorzystać do tworzenia szkicowych modeli składania, które zachowują się tak jak powierzchnie trójwymiarowe w docelowej wielkości. Dwuwymiarowy wzorzec zagięcia obejmuje wklęsłości i wypukłości, a w tym wypadku określa także krzywą styku z podłożem, którą na poniższej ilustracji zaznaczono pogrubioną linią.

Il. 2. Transformacja 2D na 3D – płaska siatka zagięć po lewej tworzy kształt widoczny z prawej strony poprzez składanie wzdłuż krzywej wyznaczonych linii

Proces projektowy opiera się na iteracji i tworzeniu wielu wersji papierowych modeli na każdym etapie. Fizyczne modele wykonane z papieru służą kilku celom, między innymi zapewniają informację zwrotną o deformacjach powierzchni pod wpływem nacisku, kiedy model jest przyciskany palcem. Głównym celem jest znalezienie odpowiednich dwóch krzywych, które po zgięciu staną się liniami styku bryły z podłożem.

Projekt

Zagięcia po krzywej były zgłębiane przez artystów, projektantów i osoby zajmujące się geometrią już od XVI wieku, a w ostatnich latach temat jest badany bardziej szczegółowo przez miłośników origami oraz ekspertów komputerowych. Jednak niewiele jest przykładów realizowanych w skali architektonicznej. Projekt doprowadził do skonstruowania wolnostojącej zadaszenia budynku, której powierzchnia jest odporna na działanie sił. Strukturę wykonano z wulkanizowanego papieru, materiału elastycznego, kiedy jest wilgotny, a sztywnego po wysuszeniu. Umożliwia to proces budowania w dwóch fazach: pierwsza obejmuje dopasowanie elementów na płaszczyźnie, druga – podniesienie zmontowanych części za pomocą bloczków, złożenie ich w ostateczną formy i ustawienie na szynie.

Wykonanie pełnowymiarowego prototypu przez składanie wzdłuż krzywych

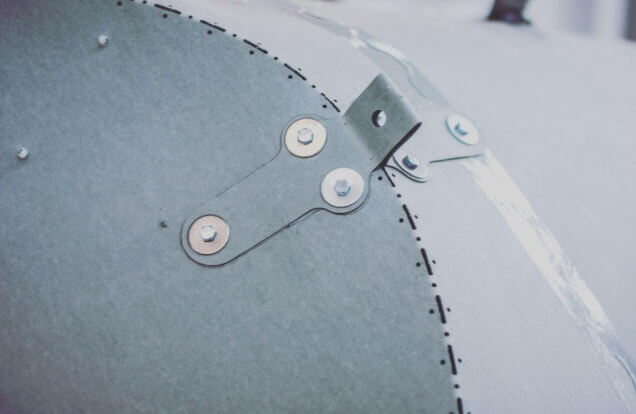

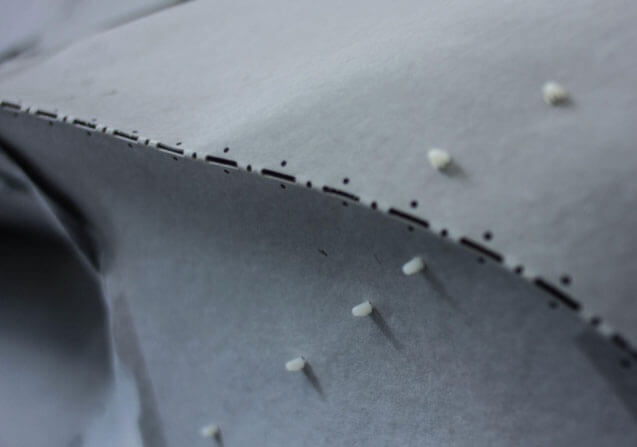

Jako materiał wybraliśmy wulkanizowany papier, czyli płytę celulozową, która poddana została działaniu kwasu, aby zwiększyć siłę wiązań pomiędzy molekułami. W wyniku tego działania powstaje produkt papieropodobny o zwiększonej wytrzymałości. Materiał ten cechuje elastyczność, kiedy jest wilgotny, co ułatwia składanie wzdłuż krzywych oraz możliwość zastygania w uformowanym kształcie. Wykorzystanie odpowiednich „zawiasów” pozwala na składanie materiału bez uszkodzeń, dużą dokładność i przenoszenie sił poprzez powierzchnię. Konieczność łączenia wszystkich elementów na płasko wynika z potrzeby składania materiału, kiedy jest mokry i elastyczny. Składanie elementów na płasko wymaga dokładności.

Poszczególne elementy wycinane są frezarką CNC i łączone w odpowiedniej kolejności. Ustawiony model parametryczny musi spełniać kilka warunków:

- dopasowanie elementów następuje w miejscach złożeń;

- połączenia elementów wzmacniane są za pomocą dodatkowych klejonych powierzchniowo wzmocnień;

- wpasowanie śrub w otwory mocujące żebrowania.

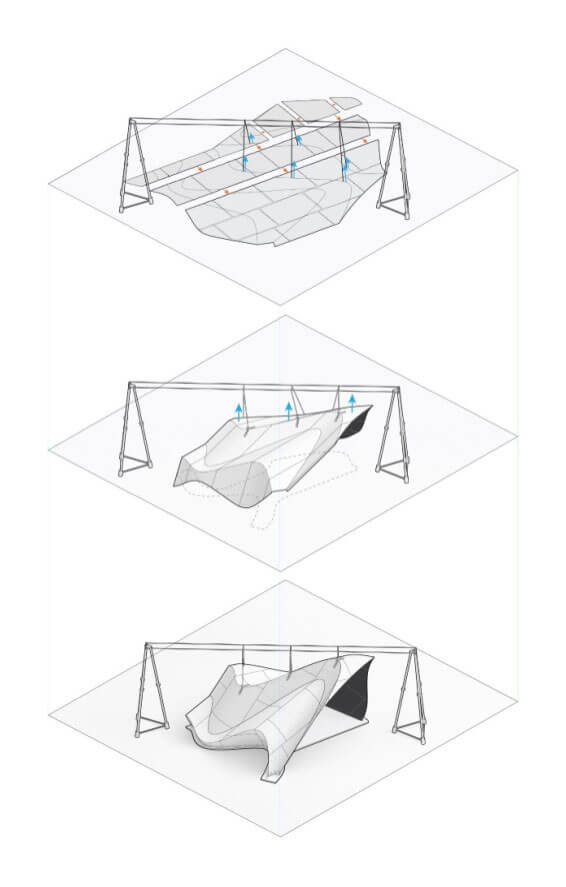

System bloczków na trójnożnych konstrukcjach utrzymuje całość w trakcie montażu, jak pokazano na ilustracji poniżej. Kiedy powierzchnia przyjmie właściwą formę i zaschnie, można ją ustawić na szynach.

Obserwacje

Badanie potwierdziło skuteczność zaproponowanej metody. Działanie w skali redukcyjnej dostarczyło adekwatną informację zwrotną na temat dynamiki składania, pracy struktury i estetyki. Pełnowymiarowy prototyp dostarczył informacji na temat możliwości wykorzystania zaproponowanej metody konstrukcyjnej. Użyty materiał nie jest konwencjonalnym tworzywem budowlanym, należało więc opracować właściwą technikę jego składania. Mimo że tworzenie powłoki budynku z wykorzystaniem zaproponowanej metody jest możliwe, projekt nie zaowocował faktyczną konstrukcją skorupową. Budowanie pełnowymiarowej powłoki przyniosło kilka obserwacji:

- główne siły są przenoszone przez same płaszczyzny, jednak w kilku miejscach konieczne jest wprowadzenie cienkich żeber;

- podnoszenie przy użyciu bloczków nie deformuje elementów, jednak bloczki muszą być umieszczone w odpowiednich punktach;

- połączenia elementów sprawdzają się na płasko, ale ulegają naprężeniu przy zaginaniu płaszczyzn.

Opisany projekt posłużył jako pilotażowy do pozyskania grantu i został zaprezentowany na dwóch konferencjach, z których jedna dotyczyła projektowania strukturalnego, a druga geometrii. Dwa kolejne projekty skupiły się na dopracowaniu zaprezentowanego powyżej.

[studenci biorący udział w budowie prototypu: Xuechen Chen (RA), Sharon Broyn, Chafiq Ennaoui, David Huh, Bharati Kodnani, Yen Chi Lee, Shaun Mehta, Jonathan Ovshayev, Massi Sur-ratt, Yuheng Wu, Runyu Zheng]

(b) Zagięte powierzchnie wstęgowe struktur aktywnych

Pytanie badawcze w drugim studium dotyczy zastosowania siatek złożonych z samopodobnych części. Płaskie elementy mają właściwości strukturalne, mechaniczne i estetyczne, które można wykorzystać w konstrukcji samonośnej. Jaki typ powłoki można zaprojektować i wykonać z dwucalowych taśm stalowych, uwzględniając geometryczne i strukturalne ograniczenia zginalnej powierzchni wykonanej z sześciokątnych komórek?

Jaki sposób składania elementów płaskich może posłużyć do budowania zginalnej powłoki siatkowej?

Geometria i projektowanie powierzchni zagiętych

Wykorzystanie elastycznych belek jako konstrukcji zintegrowanej z powierzchnią membrany daje możliwości tworzenia nowych kształtów i bardzo wydajnych układów konstrukcyjnych z membranami sprężonymi5. Zagięte powierzchnie aktywne to płaszczyzny, które przyjmują trójwymiarowe formy pod wpływem przyłożonej sił. W tym przypadku rolę płaszczyznę odgrywa siatka złożona z elementów sześciokątnych, która przekształca się w powierzchnię o krzywiźnie ujemnej, kiedy jej dwa przeciwległe wierzchołki są do siebie zbliżane. Na rysunkach poniżej siatka zaginana między kciukiem a palcem środkowym automatycznie przekształca się w siodłowatą powierzchnię.

Il. 5. Transformacja z 2D na 3D – po przyłożeniu siły płaska siatka automatycznie tworzy kształt po prawej stronie

Zagadnienie powierzchni siatki zbudowanej z komórek badane było przez Riccarda La Magnę w pracy dotyczącej płyt zginanych6. Komputerowe modelowanie i symulowanie powierzchni zginanych jest procesem dość złożonym, można jednak wykonać „analogowy” – fizyczny – model w skali, który zachowuje się tak samo jak struktura pełnowymiarowa. Możliwe jest wybranie materiału i dopasowanie parametrów geometrycznych, które decydują o zachowaniu w trakcie zginania. W tym przypadku produktywną metodą okazuje się druk 3D z wykorzystaniem filamentu PETG. Proporcje modeli w skali redukcyjnej różnią się od proporcji struktury wykonanych w skali rzeczywistej, bo krawędzie elementów w modelu są proporcjonalnie grubsze od stali sprężynowej wykorzystanej do wykonania docelowych struktur.

Proces projektowo-badawczy opierał się na tworzeniu modeli wielu wersji siatek z zastosowaniem techniki druku 3D. Te modele służyły kilku celom, a przede wszystkim uzyskaniu informacji na temat elastyczności i deformacji powierzchni pod wpływem nacisku. Specyficzna natura siatek zagiętych z początku wydaje się sprzeczna z intuicją, a manipulowanie fizycznymi modelami, które zachowują się podobnie do struktur pełnowymiarowych, pozwala nabyć wiedzę ciała. Wykorzystane w projekcie fizyczne modele nie mogą zastąpić symulacji [komputerowej], stanowią one jednak przeskalowane artefakty „wystarczające” do rozpoznania i rozwiązania problemu projektowego.

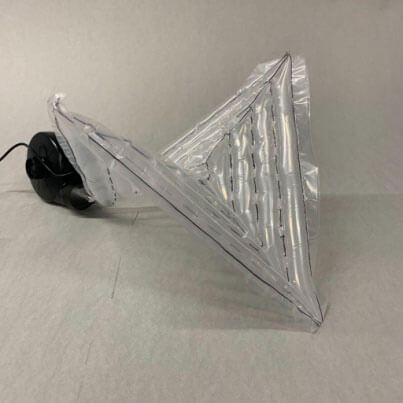

Projekt

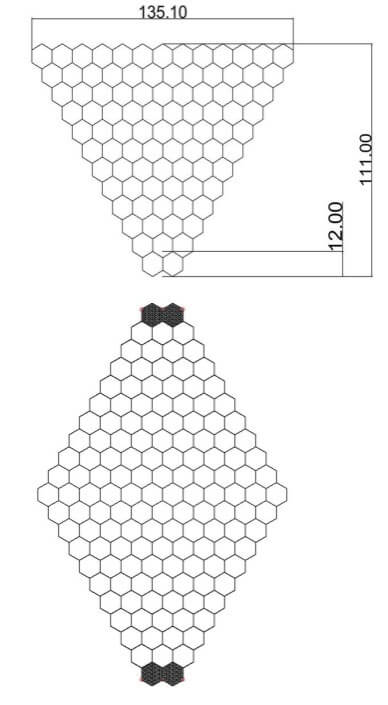

Pełnowymiarowa struktura jest wolnostojącą formą wykonaną z dwucalowych taśm stalowych, zwykle wykorzystywanych w opakowaniach przemysłowych. Jak widać na zdjęciu poniżej, siatka zbudowana jest z regularnych sześciokątnych komórek, ułożonych w równoległobok z dołączonym trójkątem. Projekt został skonstruowany na płasko, a następnie podniesiony za pomocą bloczków i umocowany naciągami w docelowym ułożeniu.

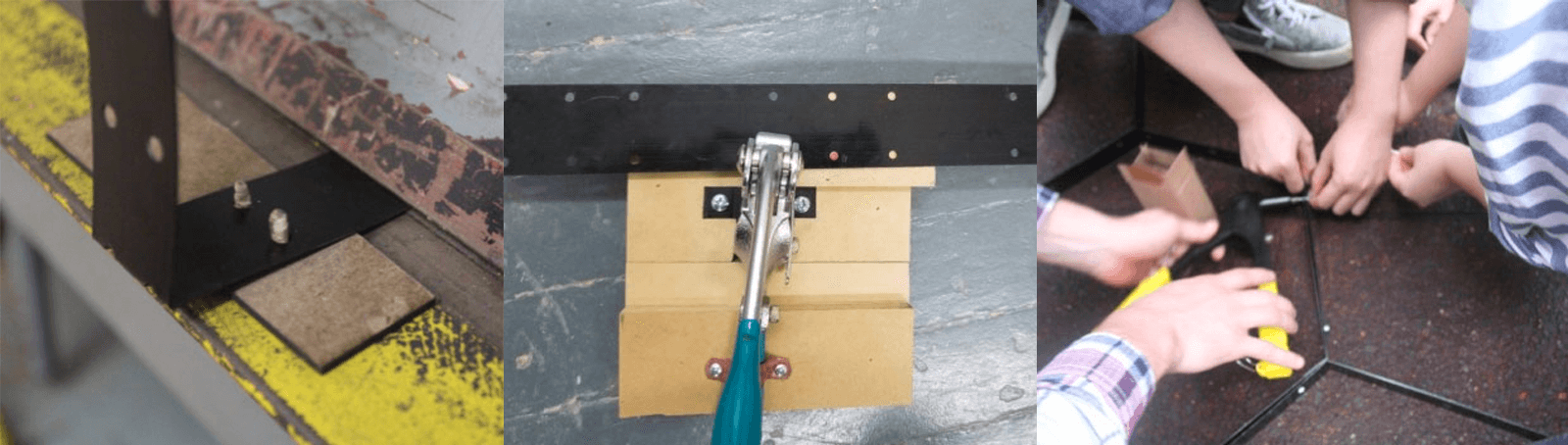

Wykonanie pełnowymiarowego prototypu

Przy wyborze materiału i techniki konstrukcji założono, że powinny być one łatwo dostępne, tanie, nietoksyczne w wytwarzaniu i w pełni nadające się do przetworzenia. Głównym założeniem budowy docelowej struktury było składanie dwuwymiarowej siatki na podłodze i unoszenie jej, aż osiągnie kształt podobny do zadaszenia Multihalle w Mannheim autorstwa Freiego Otty7. Struktura była budowana od zewnątrz do środka z wykorzystaniem tymczasowych drewnianych konstrukcji użytych w celu równoczesnego uniesienia i usztywnienia tworzonego układu.

Etapy montażu dobrze ilustruje proces przekształcania płaszczyzny w formę przestrzenną. Jak pokazano na rysunkach poniżej, płaskie elementy są najpierw łączone śrubami na podłodze. Siatka następnie jest podnoszona, przybierając ostateczny kształt. Ostatnim krokiem jest zainstalowanie naciągów i ustawienie struktury na nogach. Studenci realizujący projekt użyli lin i bloczków na trójnogach, żeby unieść powierzchnię na dwóch końcach przed montażem linek napinających.

Taśmy stalowe wykonane są ze stali sprężynowej, co oznacza, że podlegają innym elastycznym i plastycznym deformacjom niż klasyczna stal. Ich struktura jest odporna na napięcia, a wykończenie zapobiega korozji [na przykład] w czasie transportu. Zginanie taśm stalowych jest relatywnie łatwe, jednak wiercenie w nich stanowi wyzwanie, które wymagało kilku prób z użyciem wiertła stopniowego i dziurkaczy pneumatycznych. Pozycja otworów nitowych była kontrolowana za pomocą przyrządu traserskiego. Ostatecznie zastosowana metoda gięcia wykorzystywała prasę ręczną i zaciski. Pojedyncze komórki były montowane w większą strukturę za pomocą stalowych nitów, co pokazuje seria fotografii poniżej.

Il. 8. Gięcie taśm stalowych na prasie ręcznej, kontrola miejsca dziurkowania, montaż siatki

Obserwacje

Zaproponowana metoda okazała się skutecznym sposobem projektowania i budowania zadaszenia z zagiętych powierzchni aktywnych. Fizyczne model z siatek wykonanych techniką druku 3D z PETG sprawdził się bez zarzutów. Górne granice deformacji opisane w pracy La Magany zostały poddane dalszym badaniom w celu zmniejszenia grubości powierzchni siatki. Powierzchnia siatki dwukrotnie przekroczyła maksymalną akceptowaną wartość deformacji, co doprowadziło do deformacji w wyniku obciążeń grawitacyjnych. W zawiązku z tym siatka musiała zostać wzmocniona stalowymi płytkami w miejscach łączenia z konstrukcją nóg.

Efekt końcowy projektu został zaprezentowany organizacji Green Thumb, zajmującej się ogrodami społecznościowymi administrowanymi przez Nowojorski Zarząd Parków. Zarząd podzielił sie uwagami na temat rozwiązania. Projekt został też zaprezentowany podczas wydarzenia Research Open House, zorganizowanego w Pratt Institute. Ogólna reakcja publiczności była pozytywna, co doprowadziło do powstania drugiej wersji projektu. Zaprojektowana struktura stanowi przystępną cenowo alternatywę dla stosowanych obecnie konstrukcji szklarni. Zaproponowane rozwiązanie wydaje się odpowiednie do ich budowy, jednak uzyskana sztywność nie jest jeszcze wystarczająca dla konstrukcji umieszczanej w otwartej przestrzeni.

[studenci zaangażowani w realizację projektu: Irmak Ciftci (RA), Anabel Baquerizo, Khadeeja Boriyawala, Joshua Cooper, Jingfei Huang, Tyler Kruppa, Yalai Pang, Marie Park, Lindsay Unger, Shucong Wang, Xinyu Zhang, Xun Zhang]

(c) Powierzchnie pneumatyczne przekształcalne z 2D do 3D

Ostatni projekt badawczy obejmował serię struktur pneumatycznych wykonanych we współpracy z firmą Pneuhaus. Pytanie badawcze dotyczyło automatycznego uprzestrzennienia powierzchni zgrzewanych na płasko.

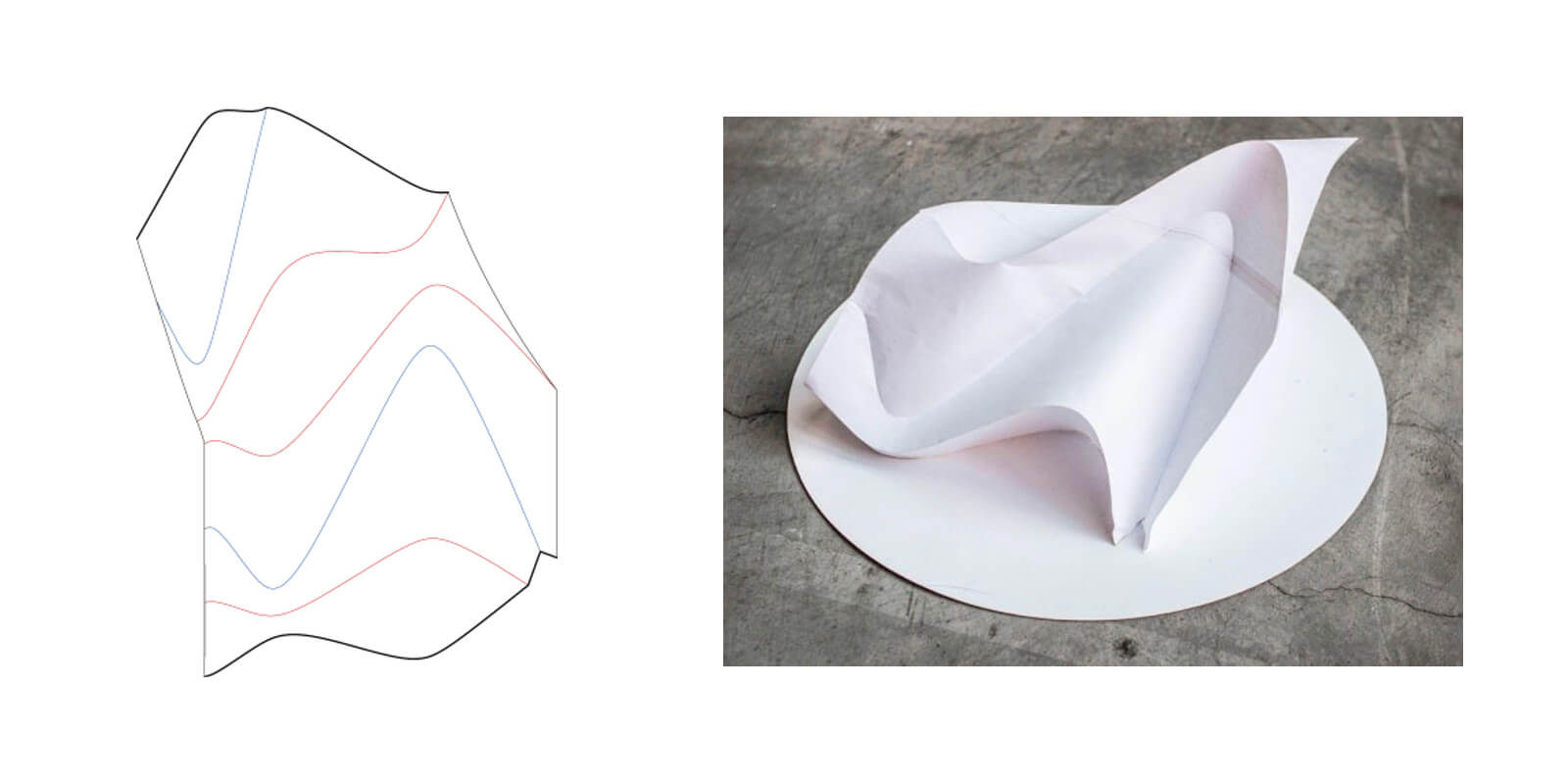

Jakie kształty przestrzenne podobne do paraboloidy hiperbolicznej można uzyskać przy zastosowaniu metody zgrzewania dwóch płaskich wykrojów z folii?

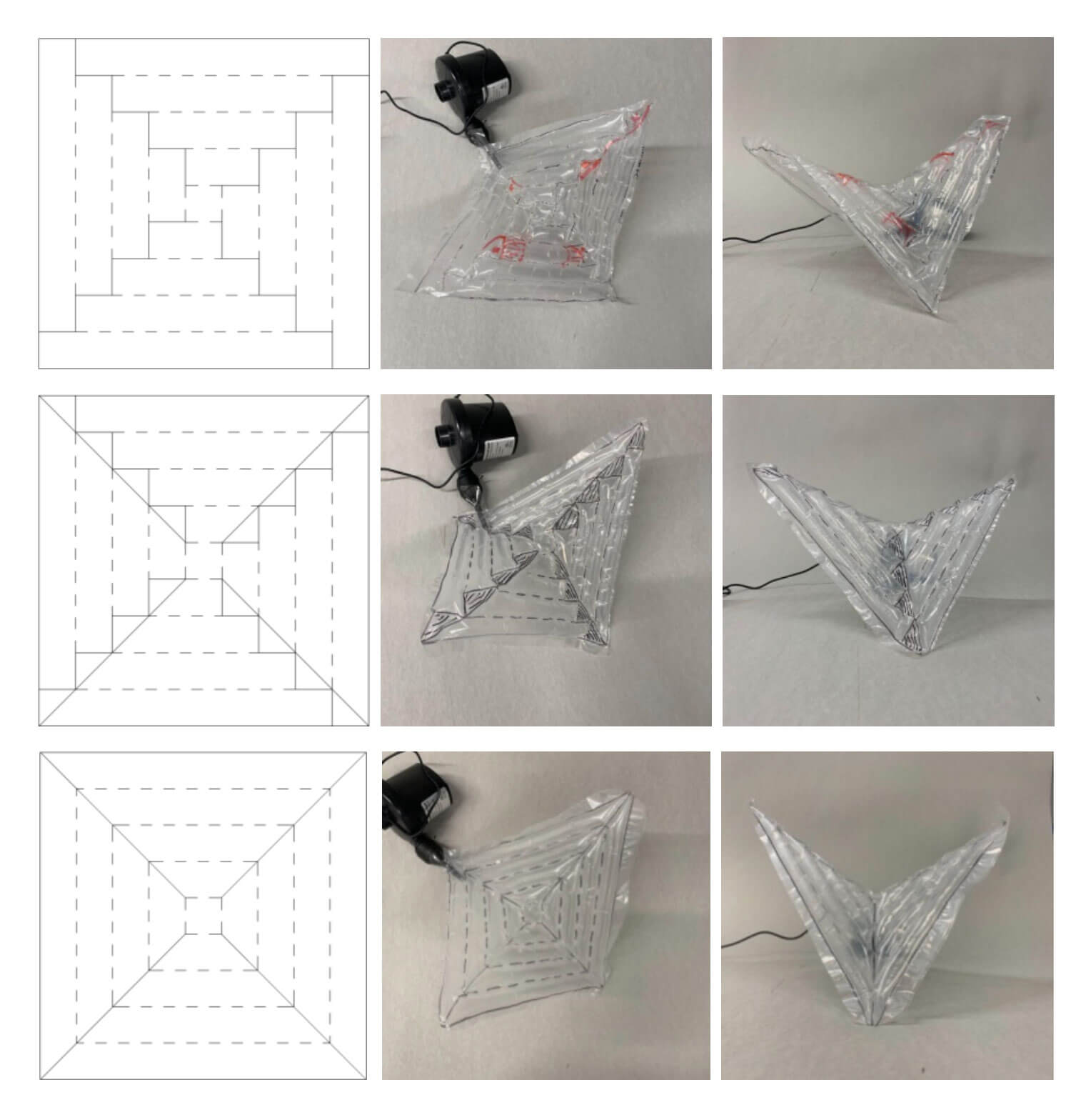

Geometria i projektowanie sztywnych powłok pneumatycznych

Znany z origami wzór w postaci koncentrycznych zakładek formujących kształt paraboloidy hiperbolicznej (hypar) został przeniesiony z techniki składania papieru do struktur pneumatycznych. Po nadmuchaniu [dwa płaskie scalone wykroje] przyjęły koncentryczne kształty. Związek pomiędzy składaniem papieru a strukturami pneumatycznymi nie jest oczywisty, jednak najnowsze prace nad uprzestrzennianiem płaszczyzn wykazały, że wykroje z płaskich arkuszy mogą być użyte do tworzenia powłok pneumatycznych8. Dogłębne badania przeprowadzone przez [naszych] studentów w pracowniach i na seminariach dotyczyły możliwości modyfikacji i ustrukturowania kształtów w celu odkrycia maksymalnych trójwymiarowych deformacji dwuwymiarowego zgrzanego wykroju. Jak pokazano poniżej, małe zmiany rysunku płaskiej siatki złożonej z koncentrycznych kwadratów dają różne efekty uprzestrzenniania i marszczenia.

Il. 10. Płaskie wykroje i nadmuchane modele paraboloidy hiperbolicznej

Projekt

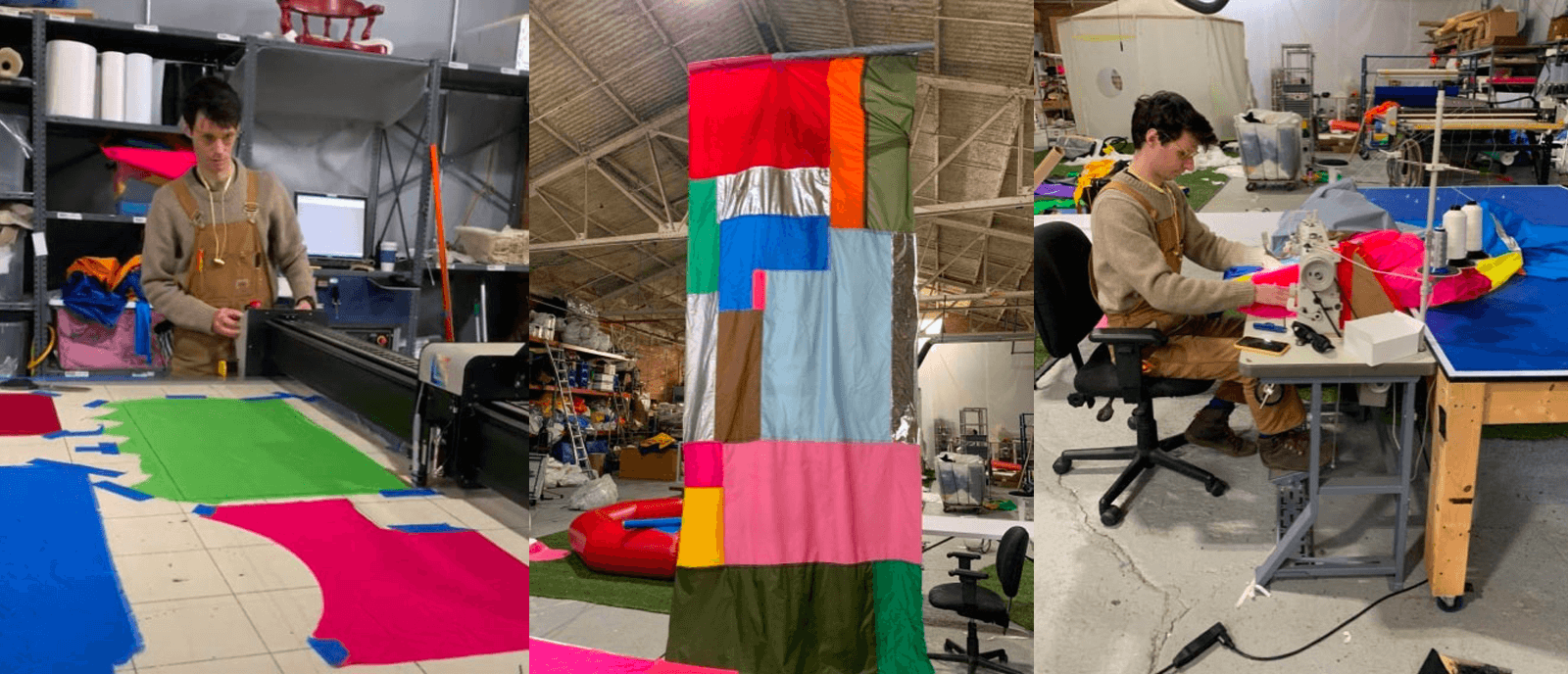

Wykonane przez studentów praca w 2021 roku została zauważona przez Ilene Shaw na wystawie Design Pavilion w Nowym Jorku. Zaowocowało to zaproszeniem d.r.a. Lab do opracowania nowej wersji projektu zaprezentowanego w przestrzeni publicznej Times Square. Zespół d.r.a. Lab we współpracy z Pneuhaus zbudował pawilon Pop-up Drop-off, który został przedstawiony w ramach festiwalu NYCxDesign w 2022 roku. Współcześnie praca z arkuszami z tworzywa sztucznego i tkaniną prowokuje pytania o odpady plastikowe i ich recykling. W związku z tym zaprojektowaną konstrukcję wykonano w całości ze skrawków i odpadów. Zewnętrzna powierzchnia struktury jest wielobarwna, podczas gdy jej spód wykonano z białych skrawków, aby kolory górnej warstwy odcinały się od dolnej. Projekt dąży też do optymalnego użycia tkanin, dlatego tylko obszary narażone na większe obciążenia zostały wykonane z grubszych powłok. Tego typu optymalizacja materiału często jest ignorowana, ponieważ wydłuża czas wytwarzania, przez co realizacja projektów staje się droższa, a co za tym idzie, często nieekonomiczna. Celem instalacji jest informowanie odbiorców o problemach związanych z recyklingiem folii plastikowej w stanie Nowy Jork. Konstrukcja funkcjonuje jako tymczasowe miejsce wyrzucania plastikowych jednorazówek i innych odpadów z folii tworzywowych.

Tworzenie pełnowymiarowej struktury pneumatycznej

Forma pawilonu musiała uwzględniać wymagania przepisów budowlanych Nowego Jorku, dlatego ostateczny kształt struktury jest mniej symetryczna w przekroju poziomym niż ten pierwotnie rozważany. Pokrycie wykonano z wielu różnych skrawków materiału, które są odpadami. Ze względu na rozchodzenie się sił pomiędzy szwami, te z nich, które miały szczególne znaczenie dla konstrukcji, zostały dodatkowo wzmocnione. Zaprojektowano też kilka specjalnych mocowań i zaczepów, umożliwiających umieszczenie w pięciu miejscach obciążników. Wymagania odporności wiatrowej na Times Square są bardzo wysokie, ponieważ jest to obszar o dużym nasileniu ruchu [pieszego i kołowego]. Wyprodukowana konstrukcja wytrzymuje podmuchy wiatru o prędkości do 110 km/h.

Il. 12. Wytwarzanie na wyrzynarce CNC górnej powłoki pawilonu z kolorowych skrawków oraz zszywanie powłoki w cylindryczne komory

Obserwacje

Struktury pneumatyczne są często postrzegane jako zabawne formy związane z ruchem i rozrywką, dlatego mogą być użyte jako narzędzie promocji. Kilka wystaw powstałych w efekcie tego projektu wyraźnie pokazało, że można za jego pomocą przekazywać idee ekologii. Projekt na wiele sposobów wciąga publiczność w rozmowę o recyklingu plastikowych folii.

Zapewnienie wiatroodporności projektu zrealizowanego w docelowej skali wymagało przeprojektowania detali podstawy i miejsc wysuniętych poza punkty podparcia. Forma projektu jest wynikiem badań nad paraboloidą hiperboliczną, jednak nie została wykonana z [dwóch] płaskich arkuszy. Końcowa wersja tego projektu zostanie wykonana z większych arkuszy z recyklingu w celu zbadanie technicznej możliwości wykonania formy przestrzennej z wykrojów płaskich.

[studenci zaangażowani w realizację projektu: Hannah Bacsoka (RA), Defne Celtikci, Meera Ilahi, Ileana Hernandez]

Podsumowanie

Zaproponowane przez nas metody pozwalają przeprowadzać dokładne badania projektowe. Fizyczne modele w małej, odpowiednio dobranej skali – mogą zachowywać się podobnie jak pełnowymiarowe prototypy, tak samo jak za czasów Antonia Gaudiego, modele służą poszukiwaniu optymalnych form dla kształtów podwieszanych. Rozszerzyliśmy tę metodę na inne zagadnienia związane z poszukiwaniem formy, chcąc znaleźć dla niej więcej zastosowań. Pełnowymiarowy prototyp służy weryfikacji koncepcji i daje dodatkowe możliwości oceny projektu, takie jak weryfikacja wytrzymałości konstrukcji i sposobów montażu, oraz odpowiada na pytanie, czy warto je rozwijać i dopracowywać.

Powyższe studia przypadków służą objaśnieniu zastosowanej metodologii, która obejmuje precyzyjne określenie kryteriów i znalezienie rozwiązania projektowego, które może być oceniane przez szerszą publiczność. Zaproponowane składowe metodologii, czyli: poszukiwanie formy, budowa fizycznych modeli w skali do eksperymentów oraz wytworzenie pełnowymiarowych prototypów, okazały się spełniać wymogi tego rodzaju badań projektowych.

Wynikające z tego podejścia projekty i ich dokumentacja przyczyniają się do wytwarzania wiedzy na kilka sposobów. Jako że zaproponowane detale i metody montażu oparte są na prawdziwie nowych koncepcjach, można te projekty uznać za innowację w dziedzinie nauk technicznych. Poza tym jeśli praca potwierdzi bieżącą wiedzę inżynieryjną lub przyniesie nowe rozwiązania projektowe, można ją też postrzegać jako wkład w rozwój technologii budowlanych. W obu przypadkach dizajn odgrywa ważną rolę, a przy tym niesie korzyści estetyczne.

Kiedy badania wiążą studium geometrii z pracą na konkretnych materiałach lub działaniem w kontekście społecznym, wiedza projektowa może być pozyskiwana na kilku poziomach. Tym samym praktyka projektowa może stać się częścią dyskursu na temat architektury i zyskać sprawczość na poziomie społecznym.

Informacje o twórcach

Powyższa praca została przeprowadzona w d.r.a. Lab (badania projektowe w architekturze) pod kierownictwem Duksa Koschitza i Roberta Lee Bracketta III.

Laboratorium aspiruje do rozwoju wiedzy łączącej zagadnienia geometrii z produkcją w celu wypracowania rozwiązań dla zrównoważonego rozwoju w budownictwie. d.r.a. Lab znajduje się w School of Architecture w Pratt na Brooklynie w Nowym Jorku i koncentruje się na interdyscyplinarnych badaniach projektowych, które łączą zagadnienia geometrii, wytwarzania cyfrowego i materiałoznawstwa.